工業組態與LLM 大模型技術引領傳統工業軟件創新與實踐(上)——工業自動化控制軟件的變革序曲

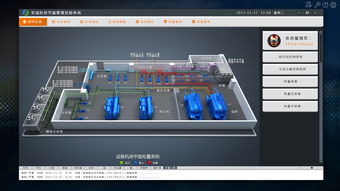

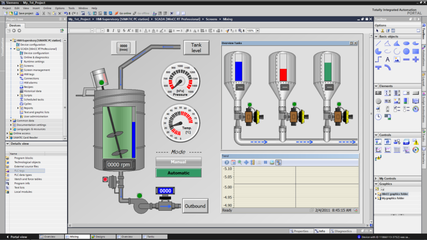

在工業自動化領域,工業組態軟件作為連接物理設備與上層信息系統的核心樞紐,長期扮演著“工業操作系統”的關鍵角色。它通過圖形化、模塊化的方式,實現了對生產線、設備、工藝流程的可視化監控與邏輯控制,是制造業數字化轉型的基石。隨著工業4.0和智能制造浪潮的推進,傳統的工業軟件在應對日益復雜的生產環境、海量異構數據以及靈活多變的業務需求時,逐漸顯露出其局限性:配置依賴專家經驗、故障診斷響應滯后、系統間數據孤島、知識沉淀與復用困難等。

正當業界尋求突破之際,以大語言模型為代表的生成式人工智能技術橫空出世,為傳統工業軟件的革新注入了前所未有的活力。將LLM與工業組態軟件深度融合,并非簡單的功能疊加,而是一場從“規則驅動”到“知識驅動+數據驅動”的范式轉變。這種融合預示著工業自動化控制軟件將邁入一個更智能、更自主、更協同的新階段。

一、傳統工業組態軟件的挑戰與機遇

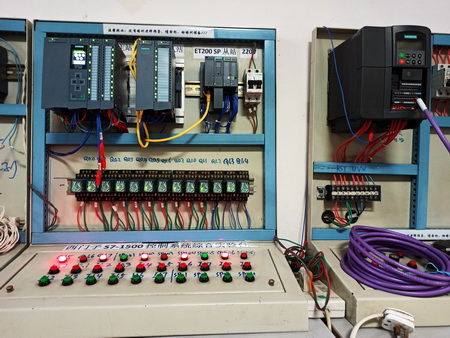

傳統工業組態軟件的核心價值在于其穩定、可靠的控制邏輯與直觀的可視化呈現。工程師通過拖拽圖形元件、配置參數、編寫腳本(如VBS、C#等)來構建監控系統。這一過程高度依賴工程師的領域知識和對特定工藝的深刻理解。其挑戰也源于此:

- 知識門檻高:系統配置、調試與維護需要資深工程師,人才培養周期長。

- 響應速度慢:面對突發故障或工藝調整,需要人工介入分析、修改程序,響應存在延遲。

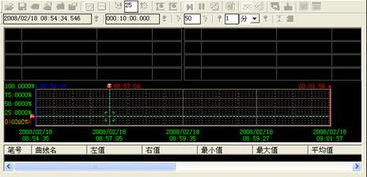

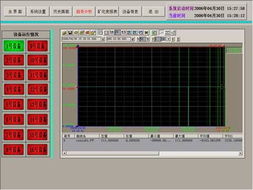

- 智能化水平有限:傳統的報警、報表功能基于預設規則,缺乏對數據背后深層關聯和趨勢的洞察能力。

- 交互體驗固化:人機界面相對固定,查詢、操作需遵循既定路徑,缺乏自然、靈活的交互方式。

這些挑戰恰恰是LLM技術可以大顯身手的領域。LLM所具備的強大自然語言理解、生成能力,以及通過海量數據訓練獲得的廣泛知識(包括代碼、技術文檔、故障案例等),為破解上述難題提供了全新的工具集。

二、LLM賦能工業組態:創新應用場景展望(上)

在第一階段的融合實踐中,LLM主要作為“超級輔助”角色,賦能工業組態軟件的開發、部署與初級運維環節,顯著提升效率與易用性。

1. 智能代碼生成與配置輔助

工程師可以通過自然語言描述控制邏輯或HMI界面需求,例如:“在反應釜溫度超過150度時,自動打開冷卻水閥門,并在主畫面彈出紅色報警框。” LLM能夠理解該意圖,自動生成或補全對應的組態腳本、圖形元素屬性配置甚至部分PLC梯形圖/結構化文本代碼片段。這極大地降低了編程門檻,讓工程師能夠更專注于工藝邏輯本身,而非語法細節。

2. 自然語言交互式查詢與操控

變革傳統“點菜單、找畫面”的操作模式。操作員或維護人員可以直接在聊天框中輸入:“展示三號線過去一小時的能耗趨勢”、“比較A、B兩臺泵的當前振動值”、“將1號儲罐的設定壓力調整為0.8MPa”。LLM理解指令后,自動調用后臺對應的數據接口、服務,并生成可視化圖表或執行控制指令(在安全權限確認后),實現“所說即所得”的敏捷交互。

3. 智能化文檔與知識管理

工業現場積累了大量設備手冊、工藝規程、維護記錄、故障報告等非結構化文檔。LLM可以充當一個永不疲倦的“知識庫管理員”和“技術專家”。當設備出現異常時,維護人員可以提問:“根據歷史記錄,電機過熱報警通常與哪些原因相關?最新的處理方案是什么?” LLM能夠快速檢索、總結相關知識,并提供排查建議,加速故障定位與解決。

4. 沉浸式培訓與仿真指導

對于新員工或新工藝上線,LLM可以結合組態軟件的三維模型或仿真環境,提供交互式、場景化的培訓。例如,模擬一個“精餾塔啟動”流程,LLM可以逐步引導操作員執行步驟,實時回答操作疑問,并解釋每一步背后的工藝原理和安全要點,實現“邊做邊學”。

結語

將LLM引入工業組態與自動化控制軟件領域,其初步價值已清晰可見:它通過自然語言這一最直接的橋梁,大幅降低了軟件使用和知識獲取的門檻,提升了人機協作的效率和體驗。這僅僅是變革的上半場,是工具層面的效率革命。真正的顛覆性潛力在于下半場——LLM如何從“輔助角色”演進為具備一定自主分析與決策能力的“協作者”,甚至在未來與數字孿生、先進過程控制深度融合,實現預測性維護、自適應優化等更高階的智能。這將是(下)篇將要探討的核心:大模型技術如何驅動工業軟件從“自動化”走向“自主化”,重塑工業運營的智能內核。

(注:本文為系列文章之上篇,聚焦于LLM對傳統工業組態軟件在易用性、效率及初級智能方面的提升。實踐部署中需高度重視數據安全、控制安全與倫理規范,確保AI的引入在可靠、可控的框架下進行。)

如若轉載,請注明出處:http://www.etoe.net.cn/product/33.html

更新時間:2026-01-19 07:27:55