淺談合理的溫度與壓力控制對食品加工企業質量保障的關鍵作用——兼論工業自動化控制軟件的應用

在食品加工行業中,產品的安全性、穩定性和感官品質是企業生存與發展的生命線。而溫度與壓力,作為兩大基礎且關鍵的物理參數,其控制的合理性與精確度直接決定了最終產品的質量。隨著科技發展,工業自動化控制軟件的應用,為實現精準、高效的溫度與壓力控制提供了革命性的工具,深刻影響著現代食品企業的質量控制體系。

一、 溫度與壓力控制對食品質量的多維度影響

- 保障食品安全與延長貨架期:

- 溫度:微生物是食品腐敗和引發食源性疾病的主因。合理的巴氏殺菌、高溫瞬時滅菌(UHT)或低溫冷藏溫度控制,能有效殺滅或抑制病原菌和腐敗菌的生長。例如,乳制品、果汁的殺菌工藝對溫度有嚴格的時間-溫度曲線要求,偏離標準可能導致殺菌不徹底或營養風味過度破壞。

- 壓力:高壓處理(HPP)技術利用超高靜壓殺滅微生物,同時較好保持食品原有風味和營養。壓力的精準控制是該技術成功應用的前提。在罐頭等包裝過程中,適當的反壓冷卻能防止容器變形或爆裂,確保密封完整性,防止二次污染。

- 決定產品理化特性與感官品質:

- 烹飪與熟化:焙烤、油炸、蒸煮等工藝中,溫度與壓力(如高壓蒸煮)直接影響蛋白質變性、淀粉糊化、美拉德反應等過程,決定了產品的色澤、質地、風味和口感。巧克力調溫、油脂結晶等過程對溫度曲線極為敏感。

- 干燥與濃縮:噴霧干燥、冷凍干燥、真空濃縮等工序,通過對溫度和真空度(壓力)的精確調控,去除水分,保留熱敏性成分,形成特定產品結構(如速溶粉末、酥脆質地)。

- 發酵與腌制:發酵過程(如酸奶、啤酒)中,溫度是調控微生物代謝、影響發酵速率和風味物質生成的關鍵。某些腌制或加工過程在特定壓力下進行,可能加速風味滲透。

3. 影響加工效率與過程穩定性:

穩定且優化的溫度與壓力參數,能確保生產線連續、均勻運行,減少因參數波動導致的次品率、設備故障或能源浪費,從而提升整體生產效率和成本控制能力。

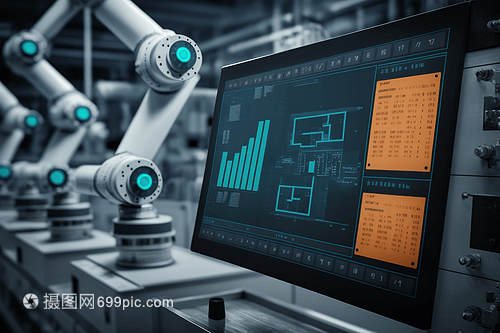

二、 工業自動化控制軟件:實現精準控制的“智慧大腦”

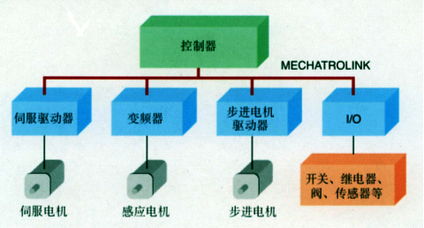

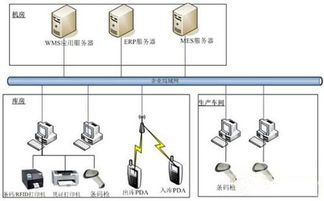

傳統依賴人工監控和手動調節的方式,難以應對現代大規模、連續化、高標準的生產需求。工業自動化控制軟件(如SCADA、DCS、PLC編程軟件及專用的MES模塊)的引入,將溫度與壓力控制提升至新高度:

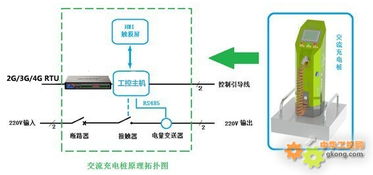

- 高精度實時監控與數據采集:通過遍布生產線的傳感器網絡,軟件系統能夠7x24小時不間斷地采集溫度、壓力等實時數據,并以可視化界面(流程圖、趨勢曲線)呈現,精度遠超人眼觀察和傳統儀表。

- 精準閉環控制與自動調節:軟件可根據預設的工藝配方和參數設定值(SP),通過PID等先進算法,自動、快速地對比實時值(PV)并輸出控制信號,驅動加熱器、冷卻閥、壓力泵等執行機構動作,將波動抑制在最小范圍,實現無人值守的穩定控制。

- 工藝程序化與標準化管理:復雜的多階段工藝(如滅菌鍋的升溫-保溫-冷卻階段)可被編成標準化程序存儲在軟件中。一鍵啟動即可自動執行,杜絕了人為操作失誤,確保了不同批次產品的高度一致性。

- 預警、報警與追溯功能:軟件可設定參數上下限報警。一旦溫度或壓力偏離安全/工藝窗口,系統立即聲光報警并記錄事件,甚至可聯動執行安全預案(如自動停機)。所有歷史數據被完整記錄,為質量追溯、問題分析和工藝優化提供堅實的數據鏈。

- 優化與數據分析:通過對長期運行數據的分析,企業可以識別工藝瓶頸,優化溫度壓力參數設定,在保證質量的前提下,可能實現節能降耗、提升產能。

三、 協同作用與未來展望

合理的溫度與壓力控制是食品加工質量的客觀物理要求,而工業自動化控制軟件是達成這一要求的高效、可靠且智能的技術手段。二者的結合,使得食品企業能夠:

- 構建預防性質量體系:從“事后檢驗”轉向“過程預防”,將質量保障嵌入每一個加工環節。

- 提升合規性與認證水平:滿足HACCP、FSMA等法規對關鍵控制點(CCP)的監控要求,輕松通過各類審核。

- 增強市場競爭力:憑借更穩定、更安全、更優質的產品,贏得消費者信任。

隨著物聯網、人工智能、數字孿生等技術與自動化軟件的深度融合,食品加工過程的溫度壓力控制將更加智能化、自適應和可預測,為實現個性化定制、柔性制造和更高水平的食品安全與質量保障開辟更廣闊的前景。

****

總而言之,在食品加工領域,對溫度與壓力的合理控制絕非小事,它是科學與藝術的結合,是保障產品質量的基石。而工業自動化控制軟件的廣泛應用,正使這塊基石變得更加堅固、智能和高效。食品加工企業唯有主動擁抱這一技術變革,深化對其的理解與應用,方能在日益激烈的市場競爭中,筑牢質量防線,實現可持續發展。

如若轉載,請注明出處:http://www.etoe.net.cn/product/44.html

更新時間:2026-01-19 07:31:09