基于紫金橋組態軟件的油井勘測監控系統設計與實現

在石油工業領域,油井勘測與生產的穩定、高效、安全至關重要。隨著工業自動化技術的飛速發展,利用先進的組態軟件構建智能化監控系統,已成為提升油田管理水平的核心手段。本文以紫金橋組態軟件為平臺,探討油井勘測監控系統的設計與實現,展現其在工業自動化控制中的強大應用價值。

一、系統總體設計架構

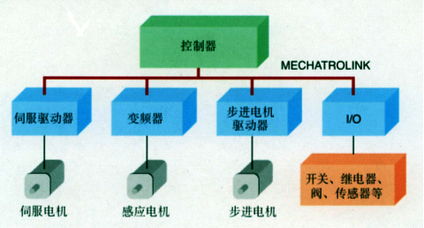

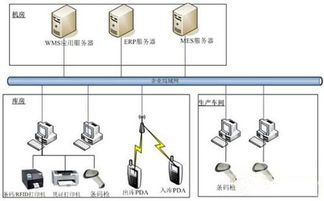

基于紫金橋組態軟件的油井勘測監控系統,采用典型的分布式控制結構,通常由現場設備層、監控層和管理層三部分組成。

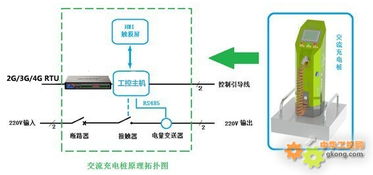

- 現場設備層:由遍布各油井的傳感器、變送器、RTU(遠程終端單元)及執行機構構成。負責實時采集井口壓力、溫度、流量、示功圖、電機電流、電壓等關鍵參數,并執行來自監控中心的控制指令,如啟停抽油機、調節閥門等。

- 監控層:作為系統的核心,部署紫金橋組態軟件的上位機監控系統。它通過工業網絡(如工業以太網、無線專網等)與現場設備層通信,實現數據的匯集、處理、顯示、報警、存儲與控制。監控中心可設立在油田作業區,操作人員通過人機交互界面(HMI)全面掌控生產狀況。

- 管理層:通過企業局域網或互聯網,將監控層的關鍵數據上傳至油田數據中心或生產調度中心,為生產決策、優化調度、設備管理及報表生成提供數據支持,實現更廣范圍的信息集成與共享。

二、紫金橋組態軟件的核心功能應用

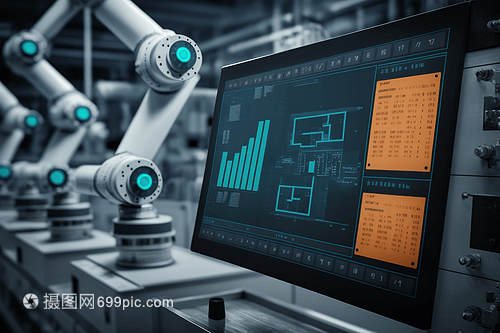

紫金橋組態軟件以其強大的圖形界面開發能力、穩定的實時數據庫和靈活的通信互聯特性,在該系統中扮演了“大腦”角色。

- 數據采集與通信:軟件內置豐富的I/O驅動,支持與各類PLC、RTU、智能儀表及主流通信協議(如Modbus、OPC、DNP3等)無縫對接,可靠地完成多站點、多協議數據的實時采集。

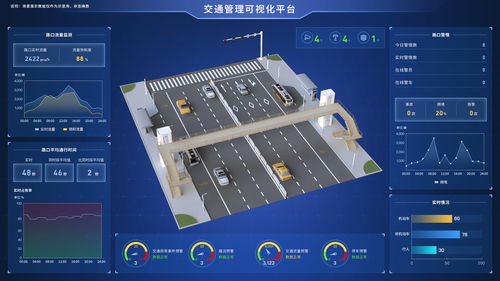

- 動態圖形監控:利用軟件的圖形工具庫,可逼真地繪制油田地理分布圖、單井工藝流程圖、抽油機工作模擬圖等。畫面中關鍵數據(如壓力、流量)動態刷新,設備狀態(運行/停止/故障)以顏色變化直觀顯示,實現“可視化”生產。

- 報警管理與安全機制:可靈活設定各工藝參數的上下限報警值。一旦參數超限或設備異常,系統立即以聲光、畫面閃爍、短信等多種方式報警,并生成詳細的報警記錄,指導運維人員快速定位和排除故障。嚴格的用戶權限管理保障了操作安全。

- 歷史數據與趨勢分析:軟件的高性能實時數據庫能海量存儲歷史數據。用戶可查詢任意時間段、任意測點的歷史趨勢曲線,進行對比分析,為油井工況診斷、產量分析、設備預防性維護提供科學依據。

- 報表自動生成:可根據生產管理需求,定制班報、日報、月報等各類生產報表,自動統計產量、能耗、運行時間等關鍵指標,并支持打印或導出,大幅減輕人工統計負擔。

- 遠程控制與優化:在授權和安全聯鎖保護下,操作員可在監控中心遠程啟停抽油機、調節工作參數。結合軟件的邏輯控制與高級計算功能,甚至可初步實現基于規則的簡單自動優化控制。

三、系統實現的關鍵技術與優勢

- 高可靠性與穩定性:紫金橋軟件運行于穩定的Windows平臺,具備良好的抗干擾能力和長時間無故障運行能力,滿足油田7x24小時連續作業要求。

- 強大的擴展性與集成性:系統采用模塊化設計,易于隨油井數量增加而擴展。軟件提供標準接口,便于與GIS系統、ERP系統、專家系統等高級應用集成,構建綜合數字化油田。

- 降低運營成本與提升效率:實現無人值守或少人值守,減少現場巡檢頻次和人力成本。通過對生產數據的深度挖掘與分析,有助于優化抽汲參數,提高采油效率,降低能耗。

- 保障安全生產:實時監控與及時報警能有效預防井噴、管線泄漏等安全事故,遠程操作也減少了人員在危險環境下的暴露。

四、結論

基于紫金橋組態軟件構建的油井勘測監控系統,成功地將分散的油井生產單元整合為一個統一的智能化監控網絡。它不僅實現了對生產過程的實時、透明化監管,更通過數據積累與分析,為油田的精細化管理、科學決策和降本增效提供了堅實的技術平臺。該系統是工業自動化控制軟件在傳統能源行業成功應用的典范,對于推動油田的數字化、智能化轉型升級具有重要的實踐意義。隨著技術的進步,未來該系統可與人工智能、大數據分析更深度融合,邁向更高級的智能控制與預測性維護階段。

如若轉載,請注明出處:http://www.etoe.net.cn/product/40.html

更新時間:2026-01-19 00:03:24