工控自動化中的Mechatrolink高速現場總線應用方案

在當今追求高效、精準的工業自動化領域,運動控制系統的性能直接關系到生產線的速度、精度與可靠性。Mechatrolink(簡稱M-Link)作為一種專為運動控制優化的高速現場網絡總線,憑借其開放、高速、實時的特性,已成為連接伺服驅動器、I/O模塊與上位控制器的核心紐帶,為現代智能制造提供了強有力的技術支撐。

一、Mechatrolink總線:運動控制的開放型通信骨干

Mechatrolink是一種基于時間分割通信(Time Division Communication)的開放式現場總線協議。它由日本安川電機(Yaskawa)主導開發并推廣,旨在實現多軸運動控制系統中控制器與眾多伺服驅動器、遠程I/O之間的高速、同步數據交換。其“開放性”體現在協議規范公開,吸引了眾多工控設備廠商支持與兼容,形成了豐富的生態系統。與傳統的脈沖控制或某些封閉總線相比,Mechatrolink通過一根通信電纜替代了大量復雜的接線,極大地簡化了系統架構,降低了布線成本與故障率。

二、核心技術優勢與在工控自動化中的應用價值

- 高速高同步性:Mechatrolink-II(第二代)通信速度可達100Mbps,Mechatrolink-III(第三代)更提升至千兆級。其采用主從式通信和精確的周期同步機制,確保所有連接節點能在極短的固定周期內(通常低至數百微秒)完成數據更新,完美滿足多軸精密協同運動對時序一致性的嚴苛要求。

- 卓越的實時性與確定性:總線通信周期穩定可預測,避免了因網絡延遲或擁堵導致的控制指令滯后,這對于高速插補、電子齒輪、電子凸輪等高級運動控制功能至關重要。

- 強大的網絡拓撲與擴展能力:支持總線型、樹型等多種拓撲結構,單網絡可連接多達數十甚至上百個節點(如伺服軸),方便生產線擴展與設備增減。

- 簡化調試與維護:所有參數設置、狀態監控、故障診斷均可通過網絡在線進行,配合專用的配置軟件,工程師可以快速完成系統調試和優化,顯著提升工程效率。

三、與工業自動化控制軟件的深度融合方案

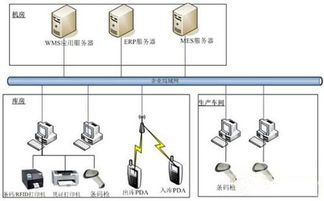

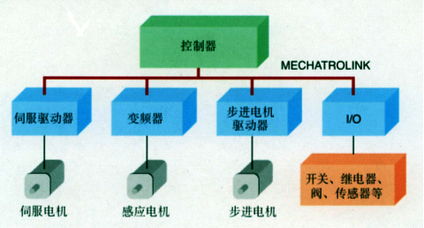

Mechatrolink總線的效能充分發揮,離不開上層工業自動化控制軟件的緊密配合。一個典型的應用方案架構如下:

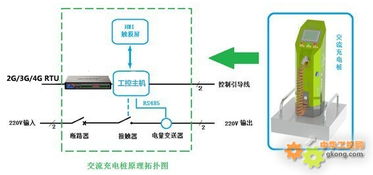

- 上位控制層:采用基于PC的PLC(如CODESYS平臺)或專用運動控制器作為主站。控制器運行復雜的運動控制邏輯(如多軸軌跡規劃、順序控制),并通過Mechatrolink主站模塊或內置接口,周期性地向網絡上的所有伺服從站發送位置、速度、轉矩指令,同時接收各軸的實時狀態與反饋數據。

- 軟件配置與編程:

- 配置工具:使用如“Mechatrolink Configurator”等專用軟件,對網絡上的所有伺服驅動器進行參數集中設置、節點地址分配、通信周期設定及網絡診斷。

- 編程集成:在控制軟件(如梯形圖、結構化文本編程環境)中,開發者可以直接調用針對Mechatrolink優化的功能塊(FB),輕松實現復雜的多軸同步控制、位置比較輸出等功能,而無需深入底層通信細節。

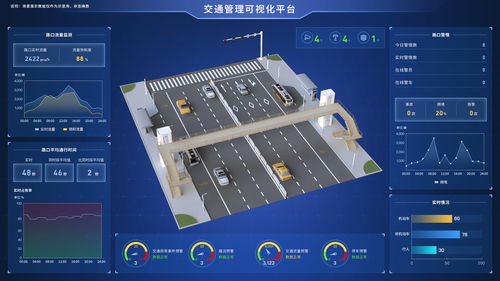

- 數據交互與可視化:控制軟件通過Mechatrolink總線獲取的實時數據,可無縫對接至SCADA(數據采集與監控系統)或MES(制造執行系統),實現設備狀態的集中監控、生產數據收集與分析,為生產管理和決策提供支持。

四、典型應用場景

Mechatrolink高速現場總線方案廣泛應用于對運動控制要求高的領域:

- 半導體與電子制造:貼片機、引線鍵合機、晶圓搬運,需要數百個軸的高速、超精密定位。

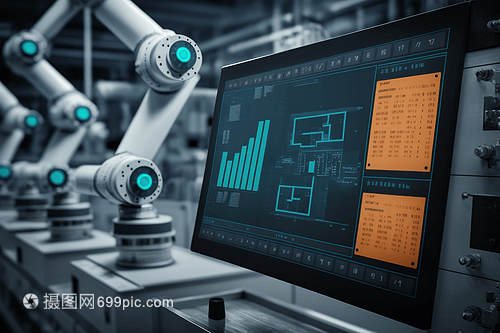

- 工業機器人:多關節機器人的伺服關節驅動,實現平滑、協調的運動軌跡。

- 數控機床與加工中心:多軸聯動加工,實現復雜的曲面切削。

- 包裝與印刷機械:高速同步追標、套準控制,確保生產節奏與精度。

- 柔性生產線:模塊化工作站間的同步輸送與精準定位。

###

Mechatrolink高速現場網絡總線以其針對運動控制的深度優化設計,構建了一個開放、高效、可靠的通信基礎設施。當其與功能強大的工業自動化控制軟件相結合時,便能形成一套從邏輯控制、多軸協同到數據管理的完整解決方案。這不僅顯著提升了設備的性能與智能化水平,也為企業實現柔性制造、提質增效和數字化轉型奠定了堅實的技術基礎。隨著工業4.0和智能制造的深入推進,Mechatrolink及其生態系統將持續演進,在更廣泛的自動化場景中發揮核心作用。

如若轉載,請注明出處:http://www.etoe.net.cn/product/57.html

更新時間:2026-01-19 20:01:38